電気回路設計と熱設計

私たちは、商品をお客様にお届けし安全に使っていただくことが設計目的の一つだと考えています。

電気設計において、『安全な状態』はいろいろな見方がありますが、ここでは実装されたデバイスが壊れない(発煙・発火しない)状態を示すと定義します。

デバイスが壊れない設計を考えたとき、最初に頭をよぎるのは、デバイスが使われている商品・回路の使用条件において、そのデバイスの絶対最大定格を超えないということになろうかと思います。絶対最大定格はその名称の通り、一歩たりとも超えると破壊しうる(デバイスメーカーは保証しない)領域を指します。

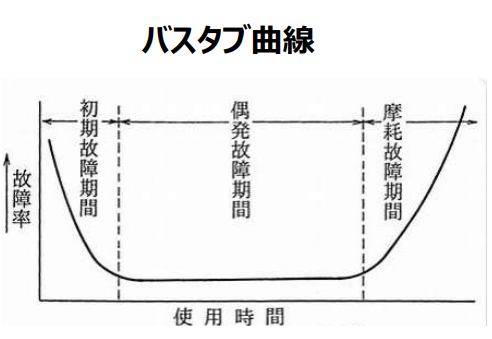

一方、デバイスは一定の確率で故障することも、その仕様として記されています。この故障率は一定ではなくバスタブ曲線で現されるように、初期不良期間を乗り越えると、偶発的な故障期間を経て、最後は時間とともに上昇する傾向があります。

図1 故障確率の一般論

一般に故障率はアーレニウスの原理が適用され、熱と寿命(故障率)は大きな関係があると言われています。熱を下げることは、絶対最大定格を超えた使い方に起因とする初期故障のみならず、偶発故障期間や摩耗故障期間の条件により商品寿命(価値)を長くすることにつながることになります。

回路を設計するにあたり、絶対最大定格だけでなくデバイスの熱(外部要因による熱+自己発熱)に対しても余裕を持つ(ディレーティングする)ことが、商品のパフォーマンスの一つである『安心して長く使える』ことにつながる大切な考え方だと思います。

熱設計は自己発熱を減らすディレーティングと構造や空冷による放熱に大別されます。本コラムでは前者の『ディレーティング』とシミュレーションについて考えようと思います。

何をシミュレーションするか

熱設計=ディレーティングとしたときに、皆さんはどのような設計・検証をされるでしょうか。

- デバイスの絶対最大定格を睨みながら設計計算する

(あるいは、設計計算結果を基に回路に適合するデバイスを選定する) - 試作を行い、動作させて波形の検証を行う。

- 環境ストレスを加えて挙動を見る

- 長期動作試験を行い回路、デバイスの劣化程度を検証する

このような感じでしょうか。

1は机上計算、2~4は現物による実験です。

シミュレーションに思考を戻してみると、『現物なしに実行できる』が最大の特徴でした。

上記の事例の中で、環境や長期ストレスに対する現物の挙動(デバイスの劣化)は少し荷が重そうです。

こうなると2の波形検証がシミュレーションの特徴を生かし、開発効率も上げられそうです。

企業における設計者は何者か

組織に所属していると、いろいろな『やるべきこと』があります。

開発部門で業務する『設計者』であっても、いわゆる設計や実験だけに没頭していることはできず、報告のための書類作りや商品を世に出すための帳票や製造部門に引き継ぐための図面作成があります。ここまでは設計の成果物または設計者としての成果を表現するツールとして必須だとして、開発部門にはさまざまな技術的課題が持ち込まれるだけでなく、組織運営のための費用管理や、人材育成など書き出したらきりがないくらいでしょう。このような『やるべきこと』全般をやらされている付帯事項と受け止めるか、自分のプレゼンスと受け止めるかは様々と思います。

前者は、どちらかというとネガティブ感があり、経験上全般的な仕事の質(完成度)に影響することが多かったように思い起こされます。

かといって、全てを受け止めるのは限界があるでしょう。全てを一人でやろうとすると無理が生じますので、プレゼンスは示すが、やり方を工夫する知恵が必要です。シミュレーションもそのツールの一つと捕まえると取り組みにも力が入るかもしれません。

次回は、波形検証に入る前に電気設計における熱についてもう少し深掘りしてみます。

最後までお読みいただきありがとうございました。