EOLを普通にしない

EOLの発生から、代替部品を『代替』として判断するための技術視点の考え方や検証の方法論について考察してきました。

これまで、EOLはそこにあるもの、どちらかというと仕方が無いものとして如何に早く、正確に対処していくかといった思考をしてきました。

これからは、EOLにならない(というと語弊があるかもしれませんが)仕組み作りや、自然災害・国際情勢などこれまで想定外の扱いであった状況をむしろ想定内として考え、リスクヘッジしながらBCPに備えるために、情報管理・部門連携を機動的に行い、電気設計部門のプレゼンスを上げていくことを考えていきたいと思います。

EOLのない風景を考える

EOLにならないとはどういう状態でしょうか。

部品を採用した以上、その時からEOLが始まっているとうのは前々のお話です。

部品メーカーの統廃合や製造技術の高度化に伴って古い製造技術で製造されている部品の廃盤などはこれまで生じていましたし、これからも起きうると思います。

やはり、EOLは起きうるので、『EOLにはならない』ことはないではないか。

おっしゃるとおりです。

EOLにならないというより、EOLと宣言されてもびくともしない情報戦略と体制を構築し、常に先手を打っていくことが肝要だと考えています。

シンプルに、代替可能部品を常に先行で評価・採用していくといことに他なりません。

しかし、事は単純ではなく

- 部品(メーカー)動向を常につかんでおく体制

- 代替可能部品の具体的な情報入手の仕組み化

- 検証体制の構築・維持

- 部品採用体制の構築・維持

- 設計(図面)変更作業

- 部品受発注、製造スケジュール(納品)調整

まだまだ他にもやるべき事が盛りだくさんにあるとおもいます。

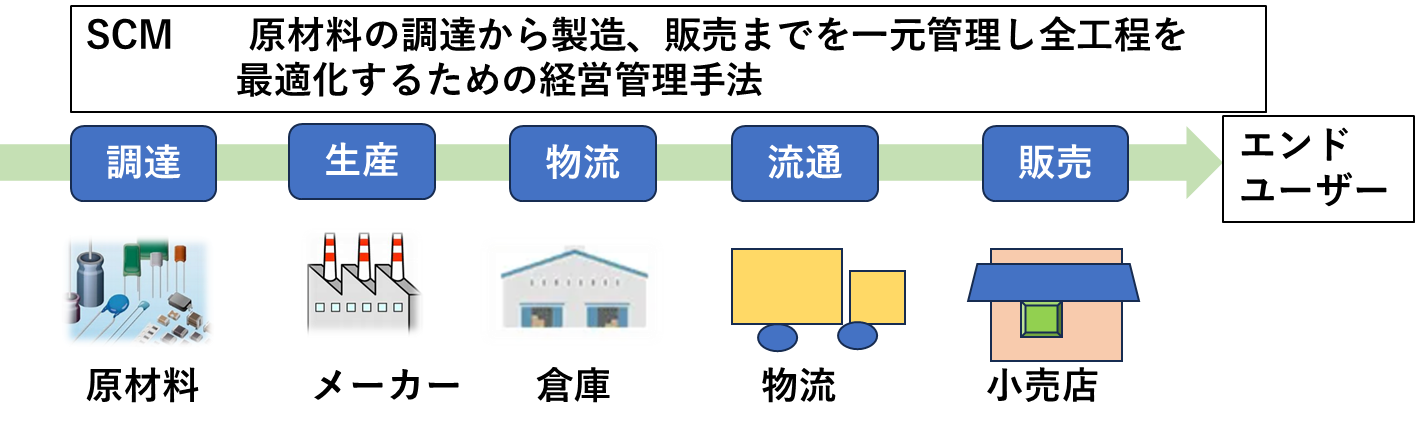

大きくは、製品がつくられてから消費者へとどくまでのいわゆるサプライチェーンをマネジメントすることになります。原材料の調達、製造、在庫管理、配送、流通までを一元管理して最適化するSCM(Supply Chain Management)は製造業ではいまや常識の管理手法です。

図1 SCM

一方、SCMは既に製品として確立されたモノを造るためのマネジメントであり、一連のチェーンにEOLや品質などの横やりが入ったときには十分に機能しないように感じます。

実際には設計部門の関与が大きいのですが、これまで製造・販売の組織活動いわゆるSCMから独立したものとしてとして見て見ぬふりをしてきたのではないでしょうか。

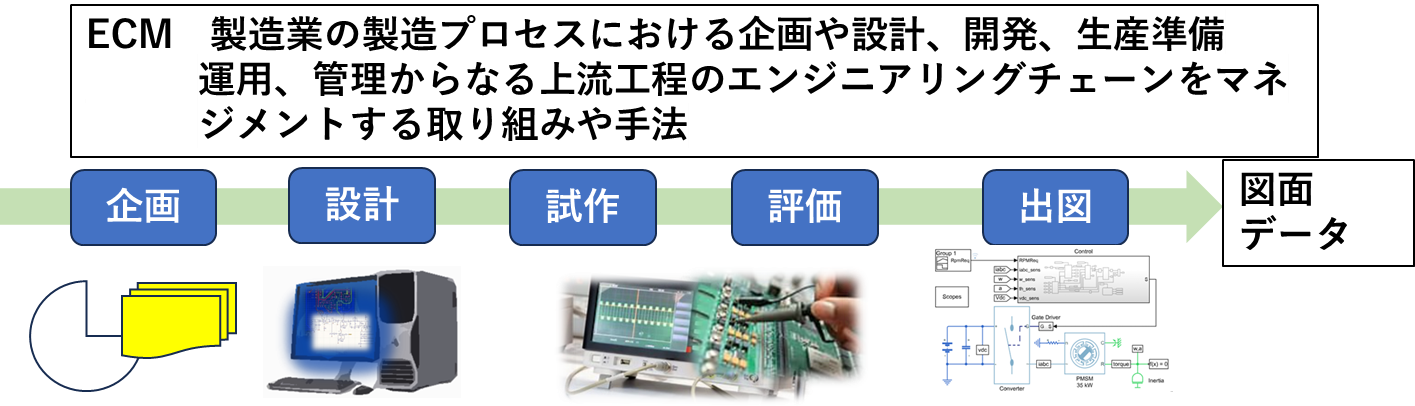

製品を技術的に形にする源泉である企画・設計・開発を一元的に管理する考えであるECM(Engineering Chain Management)はその必要性が議論され、ツールとしてPDMやCAD、CAEも独自に発展してきました。

SCMで取り扱うデータの源泉はECM上に存在するのは自明の理ですから、ECMとSCMが接続され、データがマネジメントされ、かみ合ってこそ全容が明らかになり、BCPリスクをマネジメントできるのではないかと思います。

図2 ECM

1, 2 ,6 はSCM、3, 4, 5 はECMの仕組みとも言えるでしょう。

技術者は魔法使いか

企画書に書かれた商品仕様を形あるモノにする設計部門は、外部から見るとブラックボックスです。私自身も設計の現役時代は実は密かな自慢でもありました。

特殊に見えるブラックボックス部門は、ある意味マネジメントできない足かせです。

いまやオープンソースやディジタルの波がきても隔離したブラックボックスを固持するようでは、経営のお荷物になりかねません。

特殊な頭脳や技によって成り立っている部分は確かにそこ、ここに存在すると思います。

得体が知れない者どもが無から有を生み出す魔法の世界から、データを駆使するディジタルの世界への変革がむしろプレゼンスを上げる起点になるのではないでしょうか。

次回は、情報戦略としてデータの使いこなしを考察してみます

最後までお読みいただきありがとうございました。