別部品で電気的仕様が全く同じは“同じ”なのか

第7話では微妙な仕様差がある事例として、外形寸法の差異を考えてみました。

電気的仕様の微妙な差異は数値計算上のばらつき許容差範囲であれば問題はないですし、当初想定したばらつきを超えていても、機能設計の許容内あるいは部品ディレーティングが十分確保できていれば問題ないと判断できます。

では、データシートなどに記載の電気的仕様に差異がない場合はどうでしょうか。

電気的仕様が全く同じなのだからいいではないか・・・なのですが、メーカーが異なっている、あるいはメーカーは同じでも製品コードが異なる(全くおなじならEOLになっていない)場合、手放しで喜んでいいでしょうか。

どこに問題が潜んでいるか

回路の設計はデータシートなどに記載されている数値(電気的特性)で計算します。回路が変わらなければ計算式は同じなのですから、計算に使う数値が同じならば当然結果は同じなのでなんら問題は見受けられません。

では、問題はどこにありそうなのか。

一つは、安定状態から飽和状態にいたる変化中の挙動を示す動特性。

もう一つは、部品の破壊保証である絶対最大定格に対する実力値です。

後者は、回路設計計算時や部品選定時において絶対最大定格に対し一定のマージンを確保していると思いますが、実力値はメーカーごとの考え方や内部構造の差異がでるところです。

動特性を考える

動特性の検証は回路の挙動(動作波形)が意図通りかを検証することが多いですね。

方法2 回路シミュレータを使い波形解析にて検証する

方法1は現物確認ですから、少なくとも動作可能な実装基板の現物が必要で、検証条件によっては商品本体や回路動作用の負荷が必要です。

方法2では、検証したい部品を始め、回路に使っている各部品、負荷などのシミュレーションモデルが必要です。

いずれも事前準備は必要ですが、商品現物では対象商品の検証であるということに留意が必要です。

故障させない考え方

実力値の検証では、絶対最大定格に対し十分なマージン(十分の定義は設計マージンの考え方により変化する)を確保できていれば課題にはなりにくいですが、定格ぎりぎりですと、回路が意図しない過渡状態となったとき、部品破壊にいたる可能性が高くなります。

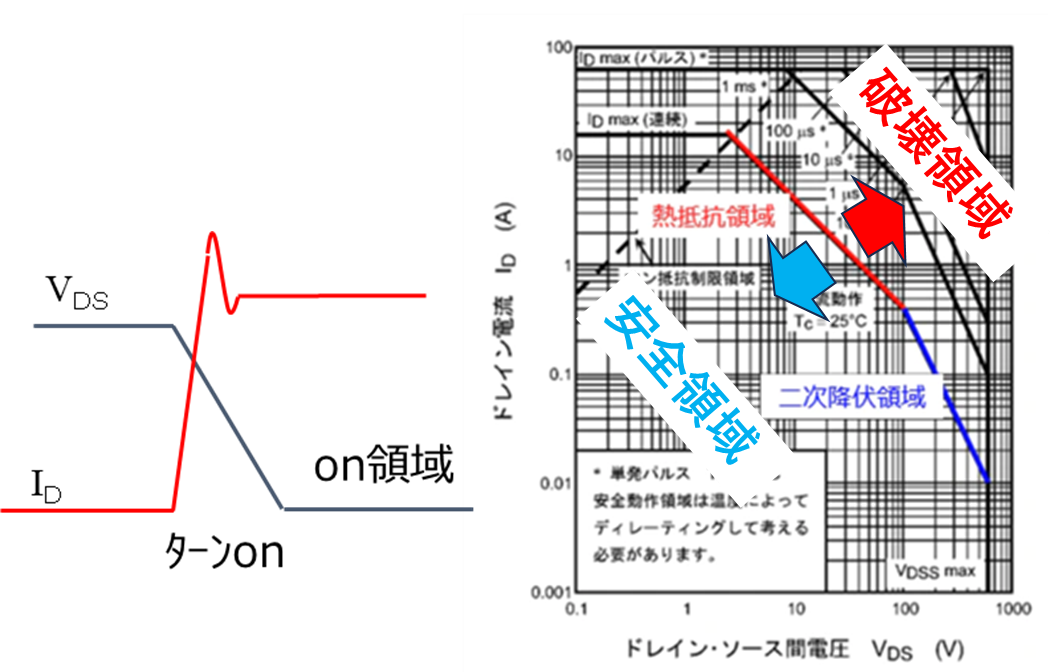

絶対最大定格は破壊しない保証値(定義上は一瞬でも超えると破壊に至る)ですが、実際には部品(メーカー)毎に持っている個別実力を超えると部品破壊に至ることになります。図2はトランジスタやFETの最大定格仕様の例でSOA(Safe Operation Area:安全動作領域)です。ターンオン波形をX-Y表示させた波形がSOAの左下の安全領域で使用することを求めています。SOAは単発のデータのため、連続スイッチングの場合はSOA曲線に一定のマージンが必要です。

図1 安全動作領域SOA

ここで、意図しない過渡状態とは、例えば回路動作時のサージ電流により回路内部に発生した過電圧や雷サージのようなイミュニティが印加されたときの意図しない挙動を言います。

これらの検証には、対象部品を入れ替えての現物確認を行うことが多いかもしれませんが、感応評価のイミュニティ試験や現物評価では、動作条件やばらつきを見逃すことが否定できません。

現物主義は正義か悪か

現場現物主義という言葉は日本の製造業で大切にしてきた考え方です。高度成長期にあってはこの行動指針が『Japan as No1』を作り上げたのかもしれません。

一方で、製造業が欧米に後れをとった失われた30年の原因の一つと言われているディジタル化の遅れは現場任せ経営の結果ではとの説もあるとか。(日本企業がディジタル化を積極的に取り入れず現場の人海戦術から抜け出せなかったという事らしい)

現物での検証はある意味確実でわかりやすいですね。一方で、そこにある現物の検証でしかないとも言えます。検証のスピード、汎用性、再現性といったディジタルの世界は現状からの飛躍を想像できませんか?

決して、白黒決着を付けようという意味ではなく、固定観念に捕らわれることなく、先を読む柔軟性が求められます。

次回は、ディジタル化の一つであるシミュレーションの活用について考察していこうと思います。

最後までお読みいただきありがとうございました。