データシートに現われない特性を考察する

これまで見てきたように、全く同じ特性の部品はないと思った方が良さそうです。

データシートに記載されている電気特性が同じであっても、製造工法や内部構造の違いにより最大定格の記載との実力の差が大きかったり、過渡動作時の挙動が異なっているかもしれません。

小信号、低周波の回路では問題にならない挙動の差でも、高周波回路や高圧サージの侵入が懸念される回路では、実力値や過渡動作の挙動が商品の性能に大きく影響する事があります。

データシートを比較するだけでは十分な根拠を持った判断できない場合、どのようにして検証するのがよさそうでしょうか。

電気的特性の数字上の差異は設計計算を行えば、設計意図を踏襲することが可能かの判断ができることは明らかです。

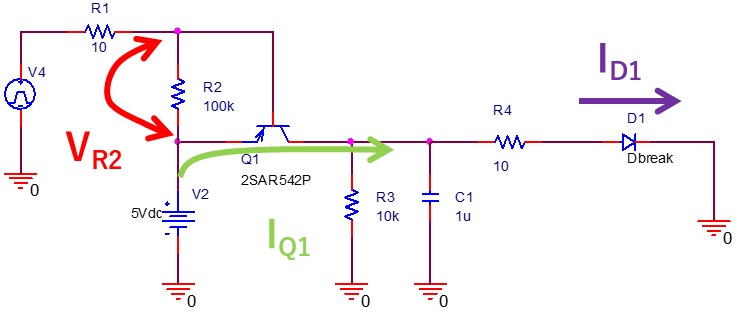

問題になりそうなのは、過渡時の挙動ですね。

シンプルな方法としては、図1の実験風景のように実際に動かして見ることです。試作を行い、変更前後の回路動作波形の時間変動や歪み、過渡動作時の波形を取得し、許容値に対する評価をすればいいでしょう。

図1 実機波形観測

では、実動作を検証するという方法自体に何か不都合はあるでしょうか。

列挙してみると

- 現物(試作)が必要

- 動かすのは1台程度(多くても3台程度)

- 検証リソースが必要

といったところでしょうか。皆さんはあたりまえと思いますか?

実機検証の課題

実動作を検証する方法自体の潜在的な課題は、設計変更の検証に要する日程や、ばらつきリスクの解決方法などにより、目の前に迫っている部品供給問題と市場品質への影響です。

すでに廃盤となっている場合、代替部品を早急に決定し調達の段取りをしなければなりません。数ヶ月をかける通常の商品開発スケジュールとは異なり、短期間での検証で決断しなければならないリスクが存在します。(一般的な商品開発では開発期間に複数の試作検証、多くの知見者の目が品質課題を見逃しません)

シミュレーションデータの分析がポイント

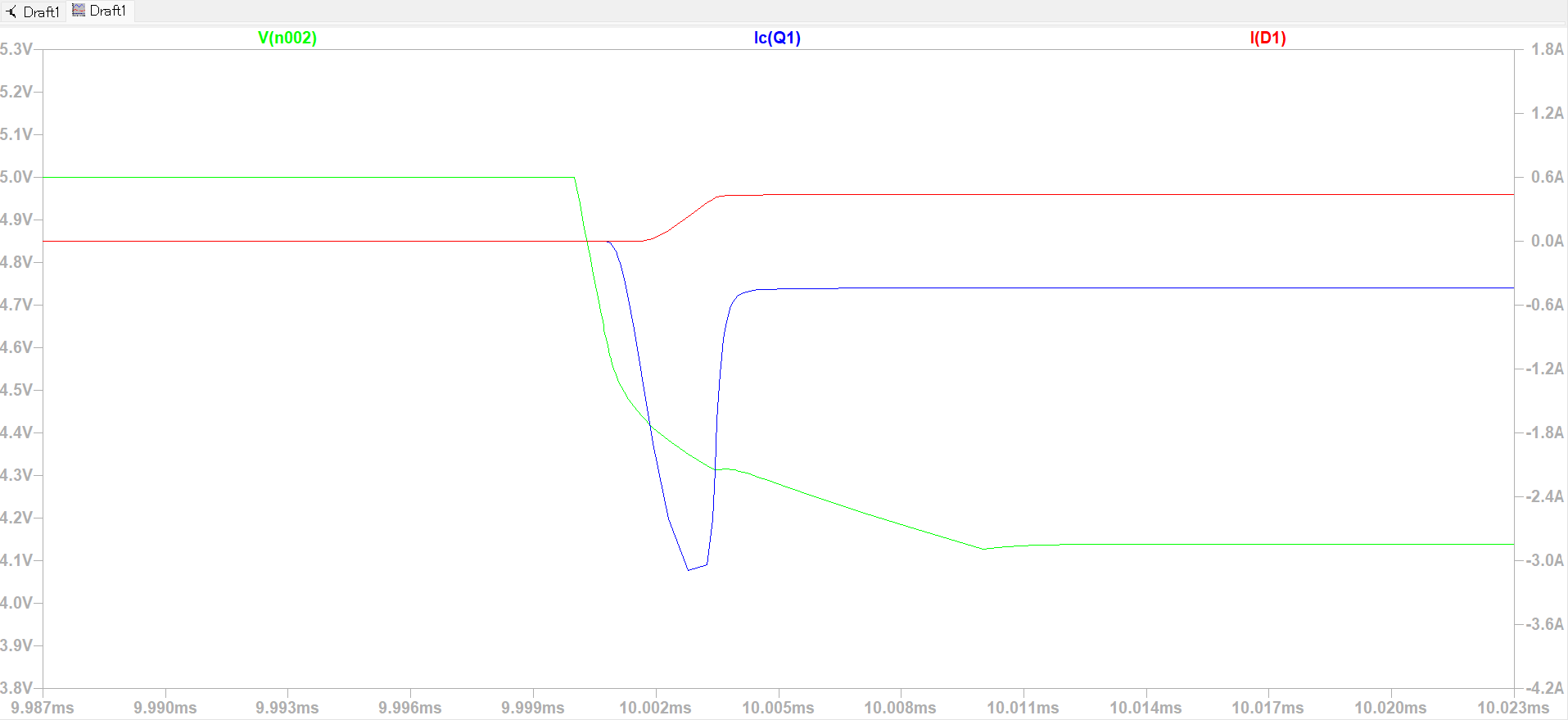

ここで有効な手段として登場するのが図2に示すようなシミュレーションの世界です。

シミュレーションは

- 現物が不要

- 回路の定数をばらつかせるのが容易

- 再現性が高い

といった得意技があります。

図2 波形シミュレーション

但し、検証すべき部品のモデルが必要なため如何に早く、あるいは先見性を持ってデバイスモデルを準備するかによってシミュレーション検証スキームの成否がかかってきます。

また、デバイスモデルは一般の電気特性だけを再現するのではなく、過渡状態をも検証するために、動特性を再現できるよう精度を上げておく必要もあります。

実は、弱点もあります。

商品全体をモデル化すると大規模になるため、短期間で結論を出すには、モデルの簡易化や条件を絞り込む必要があります。これは商品現物を動かして全体を検証・考察するといった、俯瞰的な検証ができないため、モデルの考え方、シミュレーション条件の設定、分析が商品全体を俯瞰できるような工夫が必要です。

まじめで口下手なエンジニアから脱する

商品開発のスキームに『VE』活動が組み込まれていることが多いと思います。材料コストを下げる。しかし品質・機能は落とさない、なんとも理不尽なスキームでしょうね。

目立ってコストの高い部品があり、全く同じ電気的特性、形状でコストの安い部品があれば越したことはないですが、EOL代替部品選定と同じでそう簡単ではありません。

VEは部品単独だけではなく、回路や使い方、機能、場合によっては品質マージンの考え方を変えて全体コストを削減する考え方だと思います。

EOL対応も状況により回路や実装設計を変えざるを得ないですが、多くは短期間で部品単独の代替を考えるため、ある意味とても困難です。

大きなVEは褒めてもらえるのに、EOL対応は当然でしょとみられるのも少し納得がいきませんが、この困難なスキームをこなしている皆様はとてもプロフェッショナルです。

エンジニアは概して口下手なので、あとはプレゼンスを上げる仕掛けがあればしめたものなのですがね。

次回は、EOLの機動的な仕組み作りについて考察していこうと思います。

最後までお読みいただきありがとうございました。