代替部品の役割

使っている部品が供給不能になったら、代わりの部品が必要です。

その商品の製造をやめる(部品がないのでしょうが無いでしょ)という手もありますが、ここでは該当の商品の生産を継続するためにということで考えていきます。

代替の部品ですから供給不能になった(EOLとなった)部品の代わりを務めなければなりません。

代役は代役なので、そもそも人となりが異なります。

双子のように声も姿も全く同じ、パフォーマンスの限界も同じなら恐らく同じ結果を残せると想定できますが、代役となるとお客様に同等以上に喜んでいただけるか、監督としては選定にあたって、原作者の意図に合ったパフォーマンスを出すことができうるのか、未来を読んだ判断が必要です。

代役としては精一杯頑張るのですが、選定ポイントを間違えたり、他の役者が代役をサポートしてくれないと、パフォーマンスを発揮するどころか途中で故障するかもしれません。

代役本人の責任ではなく、選定の際の正しい判断と必要に応じたフォローが必要なのです。

擬人化したせいで少し話がずれましたが、代替部品はEOLとなった初期部品と同等以上のパフォーマンスがあるに越したことはないのですが、全く同じではない仕様は使いこなしが必要です。

微妙な差をどのように考えるか

EOLとなった初期部品の代わりとしてQCDバランスを考慮しながら異なる部品を選定するにしても、実装した回路の挙動や信頼性が意図に合わなくてはなりません。

代替として選定した部品が、全く同じ仕様ではないことは往々にしてあります。

例えば、リードの寸法・形状などの外形や電気仕様の一部に微妙な差が存在することがあります。この微妙な差分を何の根拠もなく『まあいいか』ということにはなりません。

よいか、よくないかの判断には根拠が必要だと思います。

回路設計の計算上、その差分が許容の範囲ならば回路の動作上の問題は無いと考えて差し支えはないでしょう。

では、計算できない性能はどうすればいいでしょうか。

私の経験上、計算できない性能の例を挙げてみます。

- 製造品質

- 外乱耐性

- 過渡性能

- の製造品質は実装マシンが部品を実装する時の機械的ストレス耐性やはんだ付け品質です

- の外乱耐性は雷サージやインパルスノイズなどイミュニティによる挙動です

- の過渡性能は回路動作時の過渡応答特性や過渡応答時に生じる過渡電圧・電流など瞬時定格耐量(実力値)です。

仕様書に記載されている特性、仕様などからの計算や保証で判断できない性能は、実際に動かして見ないと判断できない場合があります。

事例:構造の微妙な差

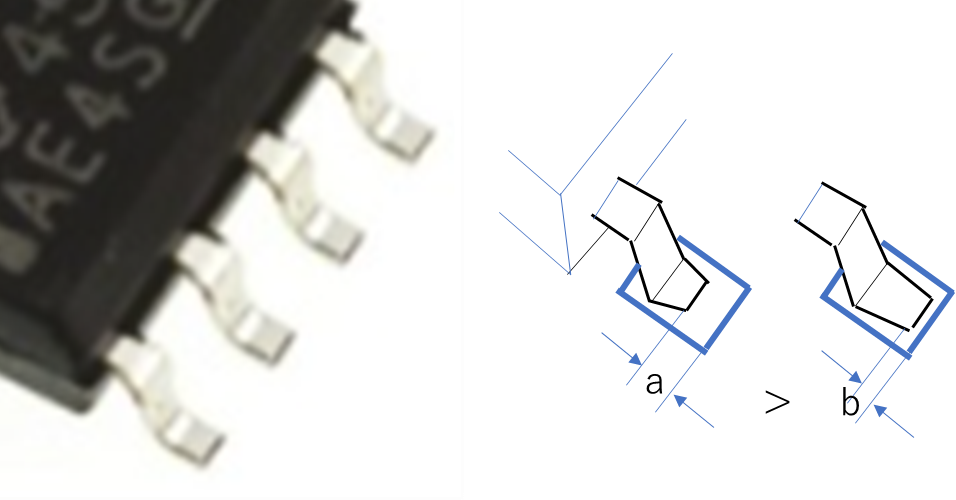

前述した計算できない事例の内、製造品質に位置付けた『はんだ付け品質』は、部品の形状特に電極(リード)の材料、寸法に影響を受けます。

製造条件にもばらつきはありますので、実装してはんだ付けしてみる・・となるのですが、はんだ付け品質(フィレットの立ち上がりや合金の形成状態)はパッドの大きさに大きく依存する部分でもあり、はんだ付けパッドとのクリアランスが十分か不十分かなど、経験(実験)を基に数値判断することもある程度可能です。

図1 クリアランス設計を考える

ケースバイケースの設計で限界設計を繰り返すと、微妙な構造差を吸収できず部品EOLを起点に大きな実装設計の変更になってしまうことがあります。

これらを回避する考え方の一つに、実装(パターン)設計の標準化があります。

標準化、言うは易し

これまで、いろいろな標準化に出会ったり、主体となって推し進めたりしてきました。

標準化のメリットはたくさんありますが、デメリットも当然あります。

前者は統一した考え方でわかりやすく品質が安定します。一方後者は利用する側の自由度を制限する事が多く現場の制約事項となります。

標準仕様・基準を構築するには、メリットが十分発揮でき、かつデメリットがデメリットでなくなるような仕掛けが必要で、言うほど簡単ではないのです。

思えば、現場設計者時代は標準化に準拠するのは大変で鬱陶しかったですが、自分が推進する立場では正義を振りかざすいやなやつだったように思います。今度標準化に関わるときは双方の気持ちがわかる、いいやつになりたいと思う次第です。

次回は、代替検討にあたり仕様にはっきりとした差がない場合を考察していこうと思います。

最後までお読みいただきありがとうございました。