第9話では、電子回路設計のフロントローディング化を進めるうえで必要となる伝導ノイズのシミュレーション結果を実機に近づける実践的フローをご紹介します。

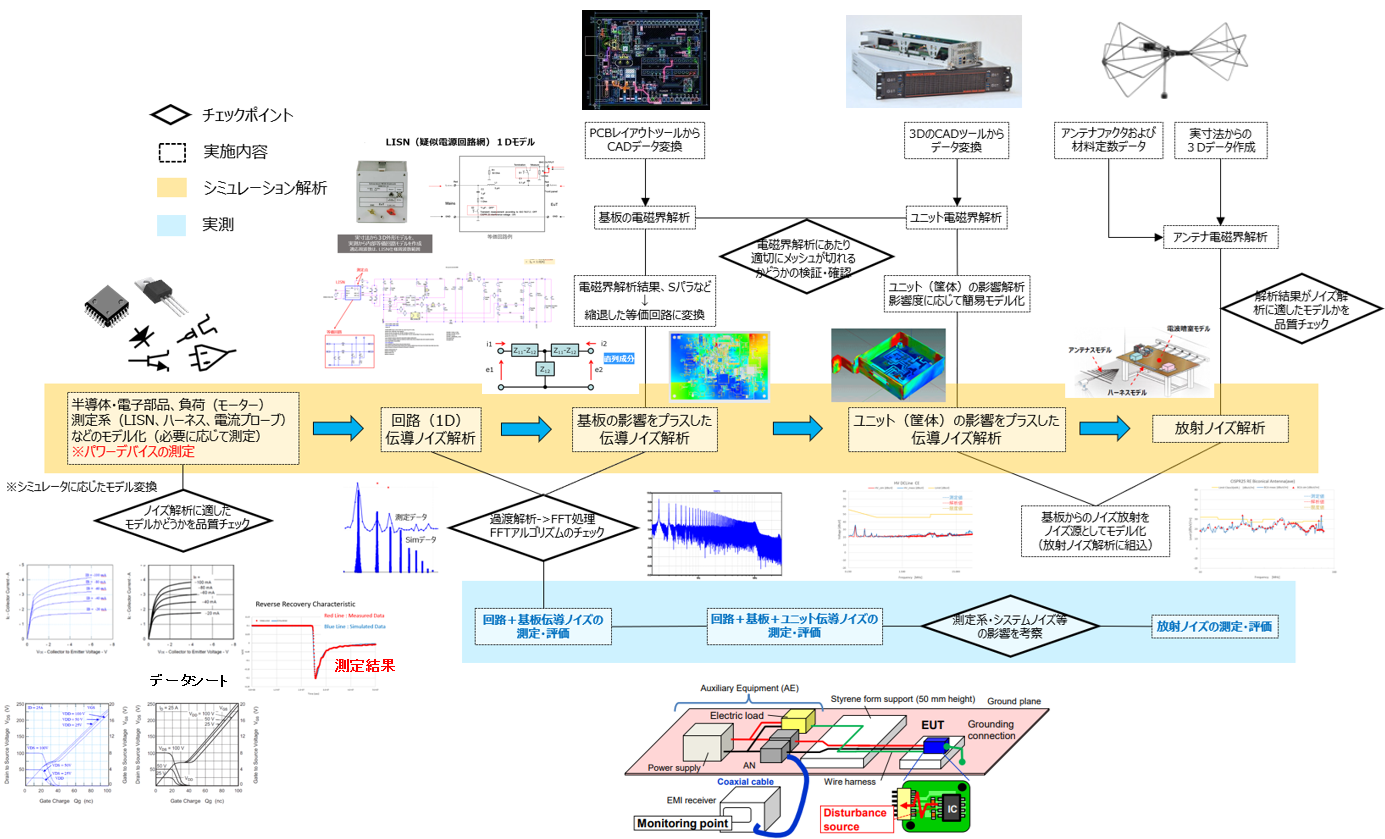

伝導ノイズの解析フロー

図9.1 ノイズシミュレーション結果を実機に近づける実践的フロー

実践的フローの要点や流れを一つのスライドにまとめてしまったためビジーな図になっていますが、伝導ノイズの解析として実施することは以下のように至ってシンプルです。

ステップ①:実機のモデルをすべて揃える

まずは、実機に存在する

- 半導体・電子部品

- 負荷(モーター)

- 測定系(LISN、ハーネスなど)

のモデルを全て揃える必要があります。

インバータ回路のようにパワーデバイスのスイッチングから発生するノイズが主要因の場合、パワーデバイスのモデルが高精度であれば、ゲートドライバICの保護機能などは含まず制御部だけを簡易モデル化すれば、ノイズ解析的には十分なケースもあります。

XコンデンサやYコンデンサは、電源ライン用のノイズ対策部品として使用されるので、場合によっては実物測定を行い高精度なモデルを準備しなければなりません。

ハーネスの長さが2m以上と長くなってくると、1D等価回路(集中定数ベースの等価回路)の素子数が膨大になり、シミュレーション時間も極端に長くなってくるので、解析周波数に応じてモデルを簡素化するなどの対処が求められます。ハーネスモデルをSパラメータで表現する手段もありますが、経験的に長いハーネスのSパラメータを使ってもシミュレーション時間の短縮には繋がりません。反って収束性を悪化させてしまうことがあるので、Sパラメータの扱いにはリファレンスGNDポートも含めて留意することをおすすめします。

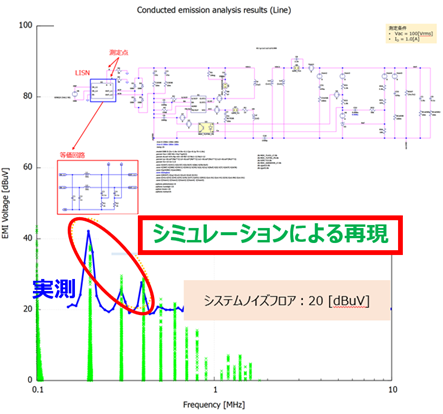

モデルが揃えば、図9.2のように低周波ノーマルモードの伝導ノイズ解析を行うことができます。この時点で、実機ノイズとトランジェントシミュレーション結果をFFT処理したノイズスペクトラムはほぼ一致するはずです。

図9.2 LTspiceを用いた低周波ノーマルモードの伝導ノイズ解析事例

(実測データはサンケン電気株式会社様からSTR6A161HVDを使用した絶縁フライバックコンバータ15Wの評価基板のものをご提供いただきました)

実機とシミュレーションで十分な一致が見られない場合は次のステップに進んでも意味がないので、以下の点を十分に見直してください。このような見直しを実施することが、フロントローディングを実現するためのノウハウを蓄積することに繋がります。

- 単位変換を含めた実機ノイズの値

- 窓関数を含むFFT処理の仕方

- 配線や接続を含む回路図

- 実機とシミュレーションで異なる部分

- 実機に存在するモデル(揃えたモデル)

ステップ②:基板の寄生成分を追加する

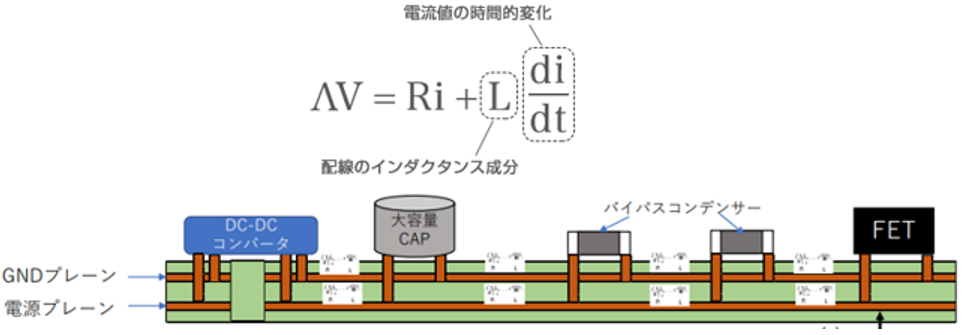

次のステップとしては、1D回路に基板の寄生成分(抵抗、インダクタンス、容量)を追加してシミュレーションを行うことにより、高周波領域のノイズ成分が持ち上がって実機により近くなってきます。これは図9.3のように、回路中に流れる電流変化によって励起されるノイズ電圧の効果が見えてくるためです。また、抵抗成分によるIRドロップの影響や容量成分によるAC結合の影響もシミュレーションに反映され、高周波領域の解析精度が向上します。

図9.3 ノイズ発生メカニズムの例

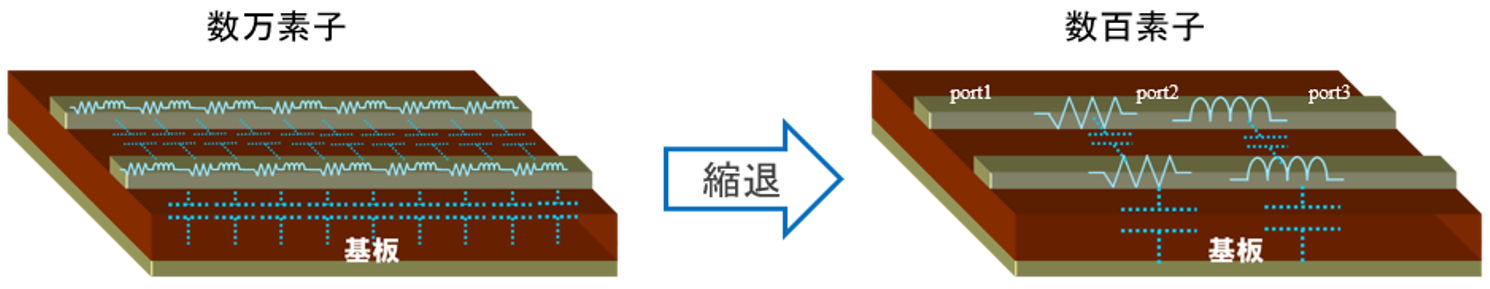

基板の寄生成分のモデルは、市販の電磁界ツールを使って容易に入手することができますが、基板を表現する素子数が数万規模になってしまうケースがあります。その場合、シミュレーション時間の大幅アップや収束性の悪化が起き、フロントローディングの妨げになってしまいます。

実践的な対処法は、図9.4のように解析の精度に影響の出ない範囲で基板モデルを縮退化することです。ハーネスモデルと同様、基板モデルにSパラメータを使ってもシミュレーション時間の短縮には繋がりません。

図9.4 ノイズ発生メカニズムの例

ステップ③:筐体や測定系の接地状態をモデル化する

最後のステップは、筐体や測定系の接地状態について実機を模擬してモデル化することです。この部分のノウハウは他製品にも流用でき大幅な効率アップに繋がるため、入念にモデル化して検証することが望まれます。

コモンモードノイズは、パワーデバイスのスイッチングから発生するノイズなどが浮遊容量などを介して大地や筐体を通ってノイズ源に戻ってくるため、筐体や結合のモデル化によってシミュレーションに反映されるようになります。コモンモードノイズにおけるノイズ電流の経路は同方向のため、電磁波が重なって強くなります。そのため、放射ノイズに大きな影響を与えることは言うまでもありません。放射ノイズには、測定系を模擬した3D形状を使った電磁界解析が有用です。

第9話はここまで。