第8話では、電子回路設計のフロントローディング化に成功したユーザー事例をご紹介します。もちろん、フロントローディング化によって蓄積された企業内ノウハウは公開できませんので、どのように成功したのかという概要事例になります。事例紹介を承諾してくださった理由は、モデル流通サービスModel On!が世の中に広まっていくことにより、ユーザーにとって更にモデルが入手しやすい環境が整い、立ち上げたフロントローディングを将来に渡り継続的に発展させることができるからです。

実機ベースでの設計・開発の問題とフロントローディングの成果

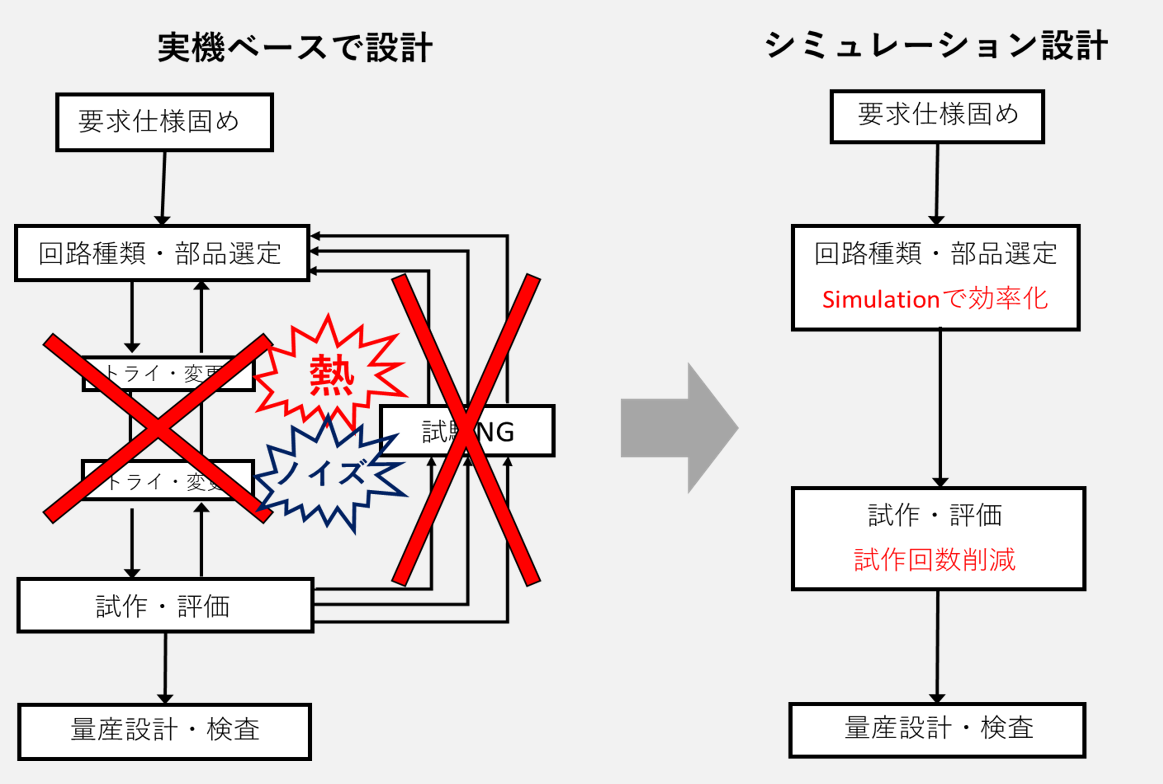

よくある話ではありますが、これまでは実機ベースの設計・開発において、製品の試作・評価段階でノイズや熱の問題による手戻りが散見されていました(図8.1参照)。その手戻りを極力少なくしたい、できれば撲滅したいということが大きなモチベーションでした。

そのために、部品選定や回路設計の段階からシミュレーションを導入し、フロントローディングを実現したことで、

- 試作回数の削減

- 開発効率の大幅向上

- ノウハウの蓄積

- 他製品への横展開

を達成したという事例になります。

このようなことは、CAE(Computer Aided Engineering)やEDA(Electronic Design Automation)の世界でよく紹介される内容ですが、それらと異なるのは、電子部品や半導体のモデルを実践的に使ったモデル・ドリブンのフロントローディングということです。

図8.1 設計フローを実機ベースからシミュレーションベースに変更

シミュレーションで使用するモデルの課題と適切な入手方法

次に、本事例でユーザーがもっていたモデルの課題例をデバイス別に列挙します。

- スイッチングFET:メーカー製モデルと実機波形で差異がある。海外製部品のモデルが手に入らない。

- 電源制御IC:メーカーがモデルを提供しておらず手に入らない。

- フォトカプラ:メーカーがモデルを提供しておらず手に入らない。提供されている場合にも精度が不足。

- トランス:実機と自作モデルで波形が異なる。また測定値が安定しない。

- コンデンサ:バイアス依存特性で波形が異なる。

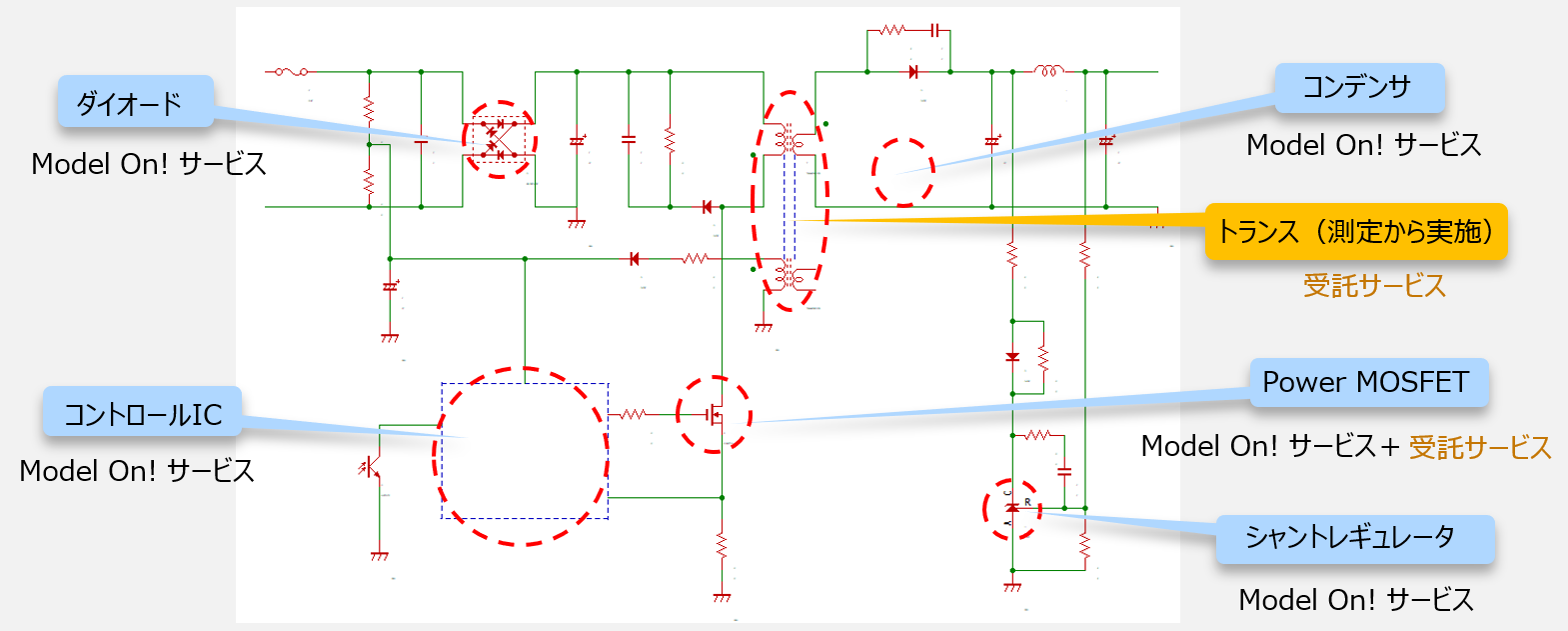

課題を解決するために、どのようにして適切なモデルを入手したかの考え方を図8.2に示しました。

回路中の全ての部品モデルは、

- メーカーから入手できる部品のモデルはメーカーから入手。

- その際、モデルがユーザーのニーズに適合しているかどうかの検証を実施。検証で課題が出てきたものは別途入手。

- メーカーから入手できないもしくは検証で課題が出てきた汎用品は、データシートからモデルを作成できるものはModel On!を通じて入手。

- データシートにモデルを作成できる情報が記載されていない部品については、現物を測定し、その測定結果に基づいてモデル作成を委託。

という流れで整備しました。

図8.2 回路中のモデル入手の考え方

フロントローディングの効果の具体例

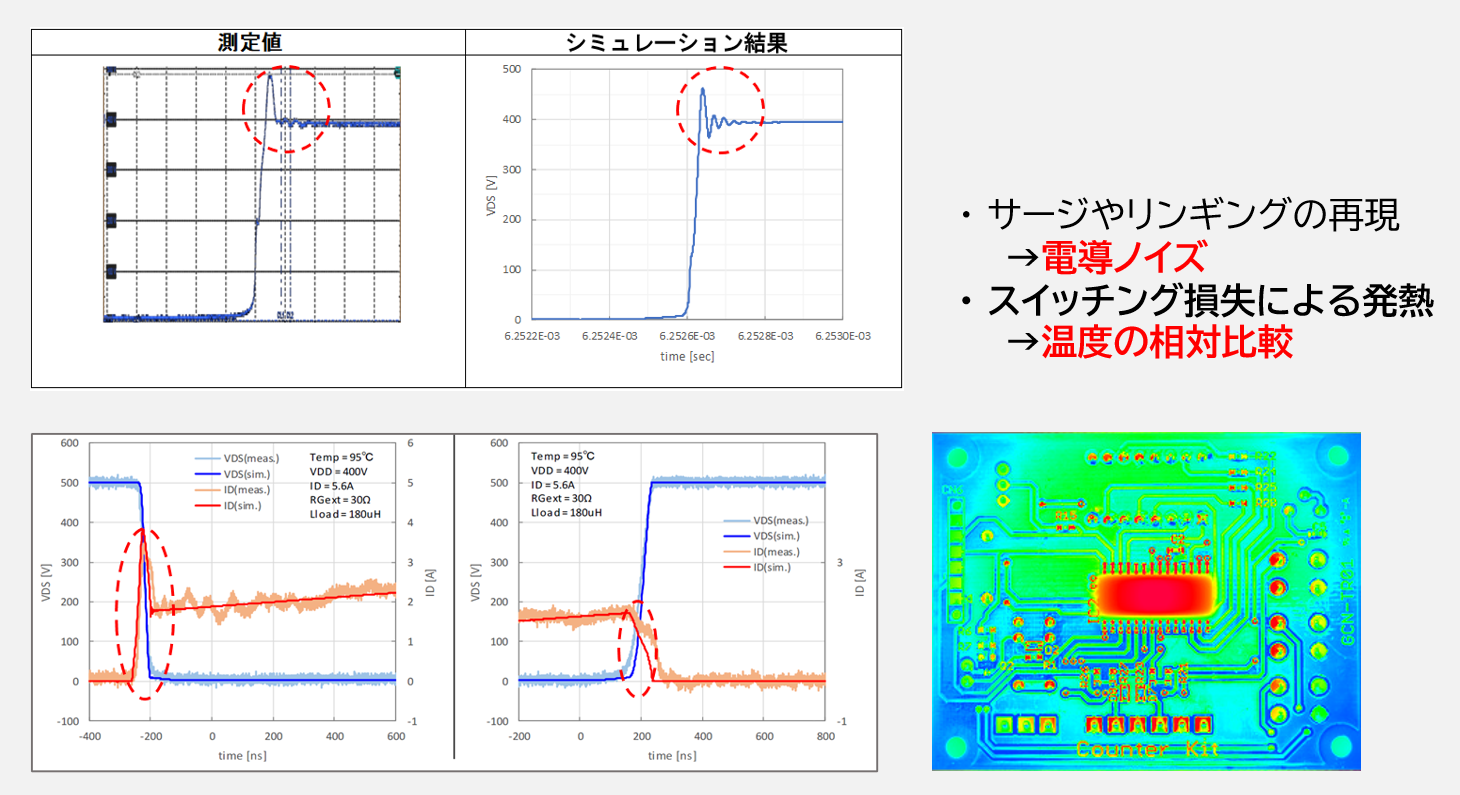

回路中の全ての適切な部品モデルが揃いましたので、ようやくユーザーサイドで回路を動作させた際の所望のシミュレーションを自由に行うことができるようになりました。

そして、

- サージやリンギングをシミュレーションで再現

- 基板やパッケージ等の寄生成分の組み込み方をノウハウ化

- 安全動作領域の確認やスイッチング損失による発熱の定量的な事前見積もり

が可能となりました(図8.3参照)。

図8.3 実測とシミュレーションの比較

ご紹介したユーザー事例の流れ

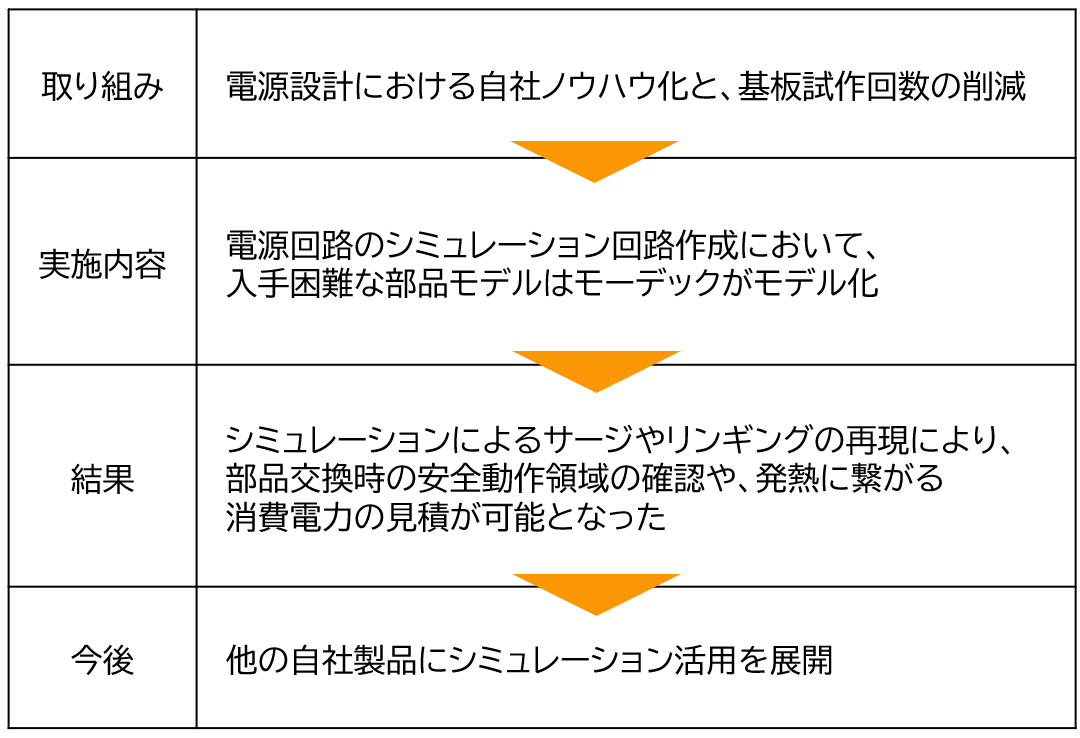

最後に、本ユーザー事例の流れを図8.4にわかりやすくまとめましたのでご参考ください。

図8.4 電子回路設計のフロントローディング化に成功したユーザー事例の流れ

第8話はここまで。