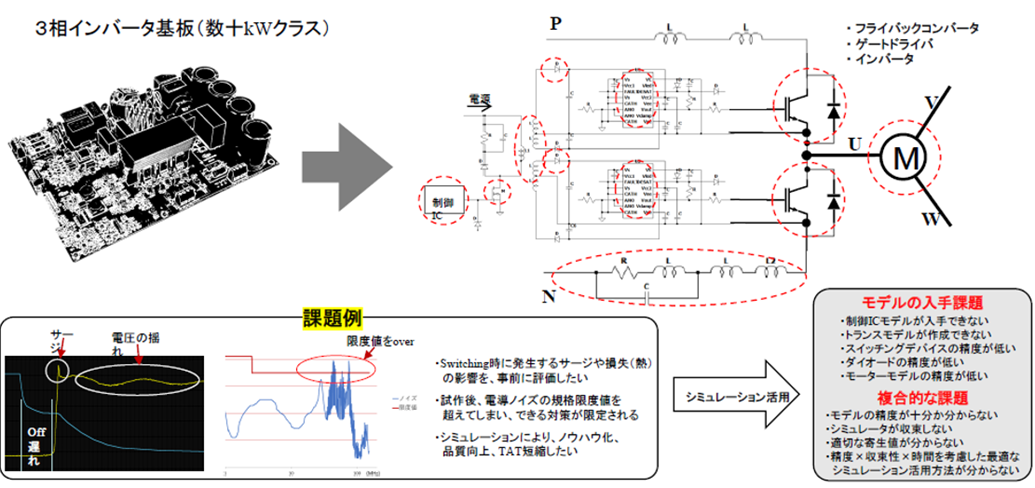

第7話では、三相インバータを例にとって、具体的なフロントローディングのニーズと課題について解説いたします(図7.1参照)。本話で具体例として取り上げたテーマは、最近、多くの企業が目指しているノイズのフロントローディングです。

三相インバータで発生するノイズのフロントローディング

三相インバータにおける具体的なフロントローディングのニーズの一つに、「スイッチング時に発生するノイズの影響を事前に評価したい」というものがあります。

このニーズは、三相インバータ基板を試作した後に、機器から発生するノイズが規格限度値を超えてしまった場合には、部品の選定、基板レイアウト、配線や筐体が決まっているため、「実施可能な対策が限定されてしまい余計な時間とコストがかかる」という理由から生じています。

ノイズのフロントローディングが達成できれば、

- ノイズの発生メカニズム解明によるノウハウの蓄積

- 製品品質の向上

- TAT(Turn Around Time)の短縮

- 他の製品への応用

などが実現できます。

図7.1三相インバータのフロントローディング課題例

フロントローディングの様々な課題

しかしながら、実際に三相インバータにおけるノイズのフロントローディングを進めてみると様々な課題が出てきます。

- 自分たちが使っているシミュレータ用の制御ICモデルが入手できない

- トランスモデル作成には現物を使った測定が必要

- スイッチング用パワーデバイスやモーターの負荷モデルなどの精度が十分か分からない

- 基板、バスバー、筐体の寄生値の求め方が最適なのか自信がない

- シミュレーションが収束しない

- ばらつき解析がやりにくい

- シミュレーションの精度、収束性、時間を考慮した最適な活用方法に自信がもてない

これらの課題を一つずつ解決しなければ、フロントローディングは前に進みません。

それでは、どのように解決していけばよいのか順を追って考察してみましょう。それぞれ、社内もしくは適当な外部リソースを使うことにより解決できるはずです。

自分たちが使っているシミュレータ用の制御ICモデルが入手できない

ノイズを解析するという意味では、制御IC全ての機能をモデルに組み込む必要はなく、パワーデバイスを制御する機能のみで十分な場合があります。制御部のみであれば、モデルベース開発の取り組みにおいて比較的容易にモデルが作成可能です。

トランスモデル作成には現物を使った測定が必要

インピーダンスアナライザ、もしくはベクトルネットワークアナライザ等の機器を使うことによってモデル化することができます。ただし高精度に測定するためには、治具やキャリブレーションを含めてノウハウが必要です。

経験上、シミュレータの収束性や本来のSPICE能力、そして目指すべきフロントローディングを考慮すると、安易にSパラメータを使うことはお勧めできません。

スイッチング用パワーデバイスやモーターの負荷モデルなどの精度が十分か分からない

データシートや実機の特性と比較し、モデルのシミュレーション結果に矛盾や乖離がないか検証する以外の方法はありません。デバイス単体の特性に問題がなくても、回路の収束性に影響を与えることがあるので、ここはノウハウを蓄積しなければならない重要な点です。

基板、バスバー、筐体の寄生値の求め方が最適なのか自信がない

電磁界解析の結果からモデル化可能ですが、縮退化や簡素化にノウハウが必要です。当然のことですが、Sパラメータをそのまま使うことは基本設計に関するフロントローディングには適しません。

シミュレーションが収束しない

まず、シミュレータの収束性を最大限に向上させるための設定を追求する必要があります。また、収束性を悪化させる原因が、モデル、回路、シミュレータのいずれにあるのか切り分けなければなりません。

シミュレータに起因するのであれば、2つ以上のシミュレータで収束性を検証し、最適なシミュレータを選択することも求められる場合があります。

ばらつき解析がやりにくい

データシート、メーカーからの情報、過去の経験値などから、ばらつきモデルが作成可能です。ユーザー側で実デバイスを測定してばらつきを求めることは、工数や作業効率を考慮すると現実的ではないでしょう。

シミュレーションの精度、収束性、時間を考慮した最適な活用方法に自信がもてない

フロントローディングを進めるうえでの総合的なノウハウとなります。実際の取り組みからノウハウを蓄積し、属人的にならない技術財産にすることが重要です。生成AIが発達してきたので、今後は技術財産をAIに集約していくことも検討すべきだと思います。

第7話はここまで。